鼓形齿式联轴器齿面磨损原因及维护

2025-05-23

鼓形齿式联轴器因其齿面为鼓形设计,允许较大的角向和径向偏差补偿,但齿面磨损仍是其常见失效形式之一。下述是齿面磨损的原因分析及维护保养方法,可作为参考。

一、齿面磨损的主要原因

1、润滑失效

润滑不足:油脂干涸或未及时补充,导致齿面直接摩擦(润滑脂寿命通常为3~6个月)。

污染劣化:粉尘、水分或金属颗粒杂质等侵入润滑剂,形成磨粒磨损(磨损速率可提高3~5倍)。

2、安装与对中误差

角度偏差超限:鼓形齿允许的角向补偿通常≤1.5°,长期超限运行会导致齿面单边磨损。

轴向预紧不当:过大的轴向预紧力会增加齿面接触应力,加速疲劳点蚀。

3、载荷与工况问题

过载或冲击载荷:瞬时过载(如超过额定扭矩1.5倍)会导致齿面塑性变形或断齿。

高频微动磨损:振动或频繁启停导致齿面微小滑动摩擦,产生氧化磨损(常见于伺服系统)。

4、环境因素

高温:油膜破裂(温度>80℃时润滑脂易流失),加速干摩擦。

腐蚀介质:酸/碱环境导致齿面腐蚀,降低表面硬度。

5、设计/制造缺陷

齿面硬度不足:未达到HRC 58~62的硬化层要求,耐磨性差。

鼓形齿廓误差:齿面接触区未均匀分布(理想接触面积应≥70%)。

二、保养与维护措施

1. 优化润滑管理

润滑剂选择:

高温工况选用合成润滑脂(如聚脲基脂,耐温可达180℃)。

重载环境使用含极压添加剂(如MoS2或石墨)的润滑脂。

润滑周期:

常规工况每3个月补充润滑脂,重载/高温工况缩短至1~2个月。

采用自动润滑系统(如单点润滑器)确保持续供油。

清洁维护:每次润滑前清理旧油脂及污染物,避免磨粒残留。

2. 严格控制安装精度

对中校准:

使用激光对中仪控制安装误差(角向≤0.5°,径向≤0.1mm/m)。

热机后复检对中(补偿设备热膨胀导致的偏移)。

轴向间隙调整:保留0.2~0.5mm的轴向游隙,避免过紧装配。

3. 工况监测与负载控制

扭矩监控:安装扭矩传感器,确保运行扭矩不超过额定值的80%。

振动分析:定期检测振动频谱,若高频成分(如1~5kHz)异常,提示齿面磨损。

温度监测:外齿套表面温度>70℃时需停机检查润滑状态。

4. 改进设计与材料

齿面强化:采用渗碳淬火+齿面喷丸处理,表面硬度提升至HRC 60~62。

涂层技术:喷涂类金刚石(DLC)涂层,摩擦系数降低50%~70%。

弹性元件升级:在联轴器中集成橡胶或聚氨酯缓冲环,吸收高频冲击(降低齿面动载荷30%)。

5. 环境防护

密封改进:采用多层迷宫密封+氟橡胶唇形密封,防尘防水等级达IP67。

防腐处理:对齿面进行磷化或镀镍处理(耐盐雾>500小时)。

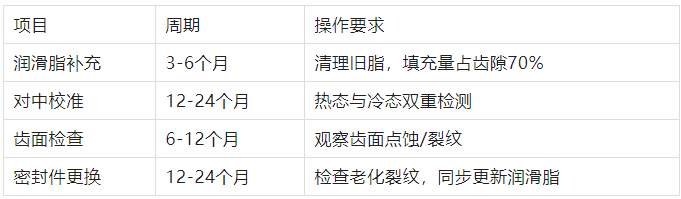

三、维护周期建议

上述维修周期仅作为建议,还需依据现场实际情况进行缩短或延长。

鼓形齿式联轴器的齿面磨损可通过 “精准润滑+严格对中+工况监控+材料升级” 综合控制。实际应用中需结合具体工况制定维护计划,例如:重载冲击环境:侧重润滑频率和缓冲设计;腐蚀性环境:强化密封与防腐涂层;高精度传动:优先保证安装对中精度。定期维护可延长寿命至原设计的2~3倍,明显降低非计划停机风险。

来源:控能动力科技

(版权归原作者或机构所有)